Разработчиком и изготовителем револьверных головок УГ9326 является Гомельский завод станочных узлов, РУП , который входит в станкостроительный холдинг "Белстанкоинструмент".

В настоящее время Гомельский завод станочных узлов производит автоматические многопозиционные головки моделей УГ9321, УГ9326-06, УГ8.

Головки автоматические универсальные являются узлами токарных станков с различными системами числового программного управления и предназначены для крепления, установки и автоматической индексации режущего и вспомогательного инструмента. Головки УГ8 имеют повышенный по сравнению с ранее выпускавшимися головками ресурс надежности по наработке на отказ

УГ9326 Назначение и область применения автоматической головки

Головка автоматическая восьмипозиционная УГ9326 предназначена для установки, крепления и автоматической индексации режущего и вспомогательного инструмента на токарных станках с ЧПУ.

Типы датчиков, с которыми может поставляться головка мод. УГ9326:

- переключатель герконовый модели ПКГ-8 (выходной сигнал — контакт геркона)

- фотоэлектрический модели УГ9326.06 (выходной сигнал — кодовый 1-2-4-8-строб, 24 В)

- угла поворота мод. ХДП-0,3 (выходной сигнал — аналоговый, 0...6В)

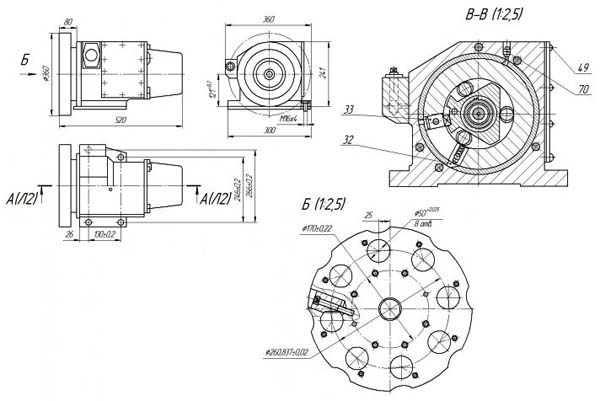

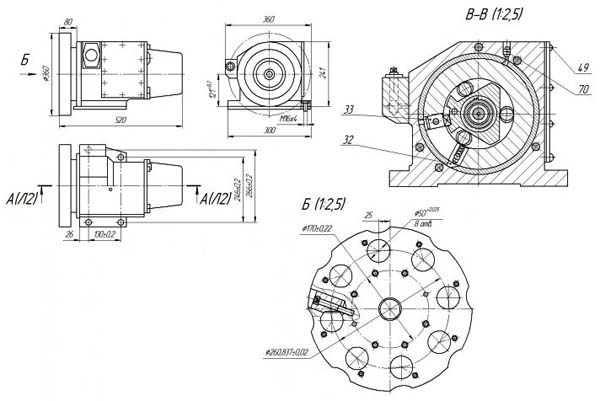

УГ9326 Габаритные размеры автоматической револьверной головки

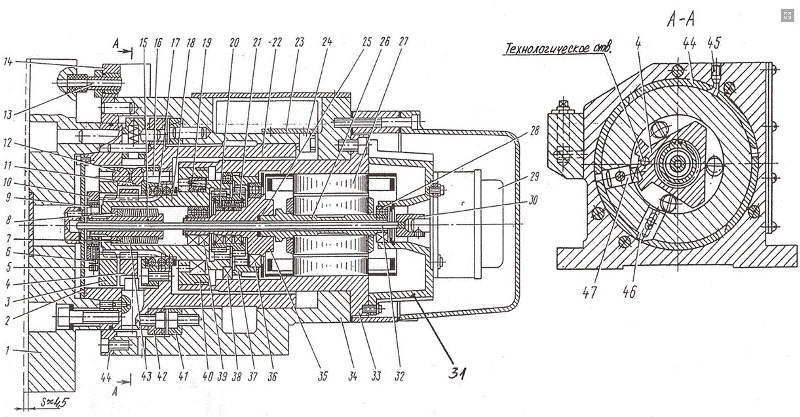

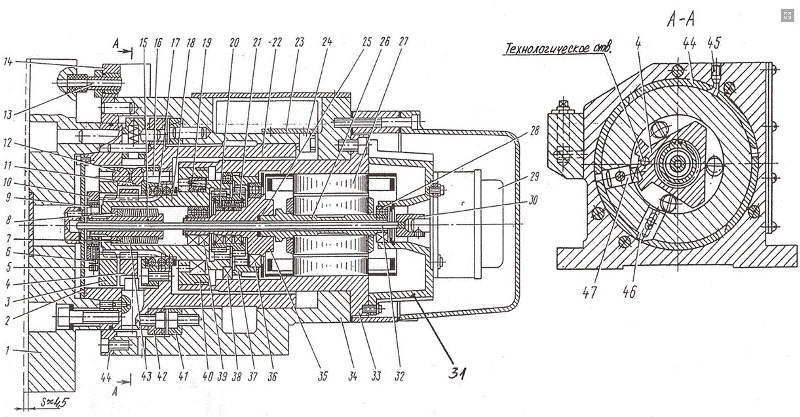

УГ 9326 Конструкция автоматической револьверной головки

Состав автоматической револьверной головки УГ9326

В состав автоматической головки входит инструментальный диск, корпус, включающий привод головки, механизм фиксации и датчик положения.

Спецификация автоматической восьмипозиционной головки УГ9326

- УГ9326.0300.000 - Диск инструментальный восьмипозиционный

- УГ9321.0000.108 - Крышка

- УГ9321.0000.100 - Полумуфта подвижная

- УГ9321.0000.101 - Кулачок управления индексацией

- Болт - М6-8g-20.66.05 ГОСТ 7805

- Гайка - М6-6Н.6.05 ГОСТ 5927

- Шайба - 7019-0396 Химическое оксидирование прм. ГОСТ 13438

- Шайба - 7019-0416 Химическое оксидирование прм. ГОСТ 13438

- УГ9311.0200.085 - Гайка натяжения тарельчатых пружин

- УГ9321.0000.104 - Гайка

- УГ9321.0000.113 - Шайба сферическая (3 шт)

- УГ9321.0000.103 - Пята (6 шт)

- УГ9326.0000.011 - Плунжер (клапан подачи СОЖ)

- УГ9326.0000.007 - Коллектор (Блок СОЖ)

- УГ9311.0200.081 - Втулка

- УГ9321.0000.102 - Полумуфта неподвижная

- УГ9321.0000.112 - Пружина расцепления муфт

- УГ9311.0200.057 - Колесо зубчатое подвижное (входит в состав планетарного редуктора)

- Подшипник - 2007113 ТУ37.006.162-89

- Подшипник - 1000905 ГОСТ 8338 (3 шт)

- УГ9311.0200.053 - Планетарный редуктор. Блок зубчатых колес - ремкомплект

- УГ9321.0000.111-02 - Корпус

- УГ9321.0000.001 - Планка

- Микровыключатель контроля сцепления муфт - (S2) ВП61-21-А111112-00УХЛ3,2

- УГ9311.0200.046 - Проставок (поворотная поводковая муфта)

- УГ9311.0200.013 - Электродвигатель, вал ротора

- Электродвигатель - (М) АИСХ7IВ4У3

- Подшипник - 80203 ГОСТ 7242

- УГ9324.0200.000-06 - (S1) Датчик углового положения инструментальной головки

- УГ9311.0208.000 - Муфта датчика

- УГ9311.0200.067-01 - Фланец электродвигателя

- УГ9311.0208.000 - Валик поворотный

- УГ9311.0270.000 - Гильза - корпус привода головки

- УГ9326.0000.003-06 - Корпус головки

- УГ9311.0207.000 - Водило, эксцентрик (входит в состав планетарного редуктора)

- Подшипник - 1000911 ГОСТ 8338

- УГ9311.0200.055 - Колесо зубчатое неподвижное внутреннего зацепления (входит в состав планетарного редуктора)

- Подшипник - 1000916 ГОСТ 8338

- Подшипник - 203 ГОСТ 8338 (2 шт)

- УГ9311.0200.012 - Гайка регулировки гильзы

- УГ9326.0400.000 - Полумуфта фиксирующая неподвижная, закрепленная на корпусе

- УГ9326.0400.000 - Полумуфта фиксирующая подвижная, связанная с инструментальным диском

- Пружина тарельчатая - ГОСТ 3057-90, 1-2-3-40х20х2х1 (18 шт)

- УГ9326.0000.002 - Корона

- Пробка - К1/4" ОСТ 2Г96-1-85 (2 шт)

- УГ9321.0000.063 - Фиксатор с пружиной

- УГ9321.0000.106 - Упор

- УГ9321.0000.0053 - Пружина фиксатора (2 шт)

УГ9321.0000.128 - Втулка

УГ9321.0000.091 - Штифт

УГ9326.0000.009 - компенсатор

УГ9326.0000.010 - компенсатор

УГ9311.0200.000-09 - Привод головки автоматической восьмипозиционной УГ9326 в сборе (головка без корпуса и диска)

- Шайба - 7019-0396 Химическое оксидирование прм. ГОСТ 13438

- Шайба - 7019-0416 Химическое оксидирование прм. ГОСТ 13438

- УГ9311.0200.085 - Гайка натяжения тарельчатых пружин

- УГ9311.0200.081 - Втулка

- УГ9311.0200.057 - Колесо зубчатое подвижное (входит в состав планетарного редуктора)

- Подшипник - 2007113 ТУ37.006.162-89

- Подшипник - 1000905 ГОСТ 8338 (3 шт)

- УГ9311.0200.053 - Блок зубчатых колес (сателлит), (входит в состав планетарного редуктора) - ремкомплект

- УГ9311.0200.046 - Муфта поворотная поводковая (Проставок)

- УГ9311.0200.013 - Вал

- Электродвигатель - (М) АИСХ7IВ4У3

- Подшипник - 80203 ГОСТ 7242

- УГ9324.0200.000-06 - (S1) Датчик

- УГ9311.0208.000 - Муфта вала датчика

- УГ9311.0208.000 - Валик поворотный

- УГ9311.0270.000 - Гильза - корпус привода головки

- УГ9311.0207.000 - Водило планетарного редуктора

- Подшипник - 1000911 ГОСТ 8338

- УГ9311.0200.055 - Колесо зубчатое неподвижное (входит в состав планетарного редуктора)

- Подшипник - 1000916 ГОСТ 8338

- Подшипник - 203 ГОСТ 8338 (2 шт)

- УГ9311.0200.012 - Гайка

- пакет тарельчатых пружин (18шт.)

Состав планетарного редуктора к УГ9326 и УГ9321

- УГ9311.0200.057 - Колесо зубчатое подвижное

- УГ9311.0200.053 - Блок зубчатых колес (сателлит) - ремкомплект

- УГ9311.0207.000 - Водило планетарного редуктора (эксцентрик)

- УГ9311.0200.055 - Колесо зубчатое неподвижное внутреннего зацепления

Описание конструкции головки

Конструкция головки показана на рис.2. Движение от электродвигателя 27, встроенного в гильзу 33 корпуса 34, посредством (поворотной) поводковой муфты 25, выполненной на торце вала ротора 26 и водила 35 планетарного редуктора, сообщается блоку сателлитов 21. Один из них сопрягается с неподвижным зубчатым колесом внутреннего зацепления 37, а другой - с подвижным зубчатым колесом 18. На его ступице выполнен зубчатый венец, на который насажены кулачок управления индексацией 4 и полумуфта 3. Радиальной опорой служит гайка 40 подшипники 38 и 19.

Полумуфта 16, закрепленная на корпусе 22, сопрягается с полумуфтой 3 пятами 12 и шайбами сферическими 11. В ступице зубчатого колеса 18 расположен пакет тарельчатых пружин 43, шайбы 7 и 8, насаженные на втулку 15. Натяжение тарельчатых пружин 43 усилием 1600 кг производится гайкой 9, на которую навинчена гайка 10, позволяющая установить выход корпуса 22 требуемой величины. Зачеканка гайки 9 в паз втулки 15, болт 5, установленный в один из пазов гайки 10, позволяют сохранить постоянство произведенной регулировки узла предварительного напряжения. К корпусу 22 прикреплены инструментальный диск 1 и фиксирующая полумуфта 42.

Вторая полумуфта 41 закреплена на корпусе головки. На торце гильзы 33 установлен датчик 29 углового положения инструментального диска, выполненный на герметичных магнитоуправляемых контактах (герконах) и соединенный с фланцем 2 корпуса 22 посредством валика 32 и муфты 30. Датчик защищен кожухом.

В нише корпуса помещаются набор клеммных зажимов. RC - цепочки двигателя и микропереключатель 24 контроля сцепления полумуфт 41 и 42.

Включение подачи СОЖ на инструментальный диск осуществляется при нажатии диска I на толкатель клапана 13, встроенного в коллектор 14, прикрепленный к корпусу головки.

Принцип работы головки

Работа головки осуществляется по циклу. Исходное положение показано на рис.2. Зафиксированное положение: снятие усилия и расцепление плоскозубчатых муфт, поворот инструментального диска до заданной позиции, предварительная фиксация, сцепление муфт и сжатие их с необходимым усилием.

При пуске двигателя начинается вращение подвижного зубчатого колеса 18, кулачка 4, полумуфты 3, которая поворачивает зажатые пяты 12. В результате этого движения происходит расцепление зажатых полумуфт 41 и 42 под действием пружины 17. К окончанию расцепления приурочено соприкосновение уступа кулачка 4 с упором 47 и выход фиксатора 46 из пазов фланца 44. При дальнейшем вращении привода происходит сцепление привода и корпуса.

Когда инструментальный диск достигает необходимого углового положения, по команде датчика 29 осуществляется реверсирование двигатели соответственно, изменение направления вращения деталей головки. При этом фиксатор 46 западает в паз фланца 44, кулачок освобождается, и происходит расцепление привода и корпуса. Одновременно осуществляется сближение пят, расположенных на полумуфте 3 и полумуфте 16, а также осуществляется сцепление фиксирующих полумуфт 41 и 42 и создание на них необходимого натяга.

В конце цикла зажима ротор электродвигателя привода перестает вращаться. Через статор течет максимальный ток, приводящий к срабатыванию токового реле, который вместе с предварительным сигналом от микровыключателя 24 управляет отключением электродвигателя привода. Токовое реле с вставкой по току 3 А должно быть предусмотрено в электросхеме станка.

Основные регулировки головки

Поворот шпинделя должен начинаться после полного выхода полумуфты 42 из зацепления с полумуфтой 41 корпуса 34 с образованием зазора между ними 0,5 ± 0,2 мм. Эта величина устанавливается гайкой 10.

При сборке привода необходимо пакет тарельчатых пружин сжать предварительно до 1600 кг. Сборку головки производить в положении зафиксированных полумуфт 41 и 42. Кулачок 4 довести до упора 47 вращением ротора вручную против часовой стрелки за шлицевой паз ротора. Установка кулачка показана на рис.2. Шарнирную полумуфту 3 установить на выходной вал редуктора, совместив технологические отверстия в полумуфте 3 и кулачке 4. Расфиксировать полумуфты. Расфиксация производится вращением ротора в направлении часовой стрелки, при этом гайка 10 должна быть наживлена. Произвести сжатие гайкой 10 полумуфт 41 и 42 вне позиций до соприкосновения, после чего произвести отжим этой же гайкой на величину одного деления шести лунок на гайке 9, при этом обеспечивается минимальный зазор между полумуфтами. Занятое положение зафиксировать болтом 5 и гайкой 6. Проверить легкость вращения редуктора и шпинделя головки. Установить и зажать в первой позиции диск 1. В случае большого усилия, создаваемого тарельчатыми пружинами (большие усилия двигателя), необходимо отпустить гайку 10 до следующей лунки гайки.

Для правильной фиксации шпинделя необходим его перебег относительно заданной позиции на 3...50. Эта величина устанавливается поворотом фланца 2 или датчиком 29.

Микровыключатель 24 должен срабатывать за 0,5...1,0 мм до конца хода корпуса 22. Это достигается перемещением планки 23 микровыключателя.